PCBA制造中的锡膏印刷及其关键注意事项

在PCBA(印制电路板组装)的SMT(表面贴装技术)流程中,锡膏印刷是第一步,也是至关重要的一步。业内常有一种说法:“SMT质量的好坏,十有八九取决于锡膏印刷。” 这一步就像是盖楼时打的地基,地基不牢,后续无论贴装和回流焊多么完美,都难以获得高质量的产品。

什么是锡膏印刷?

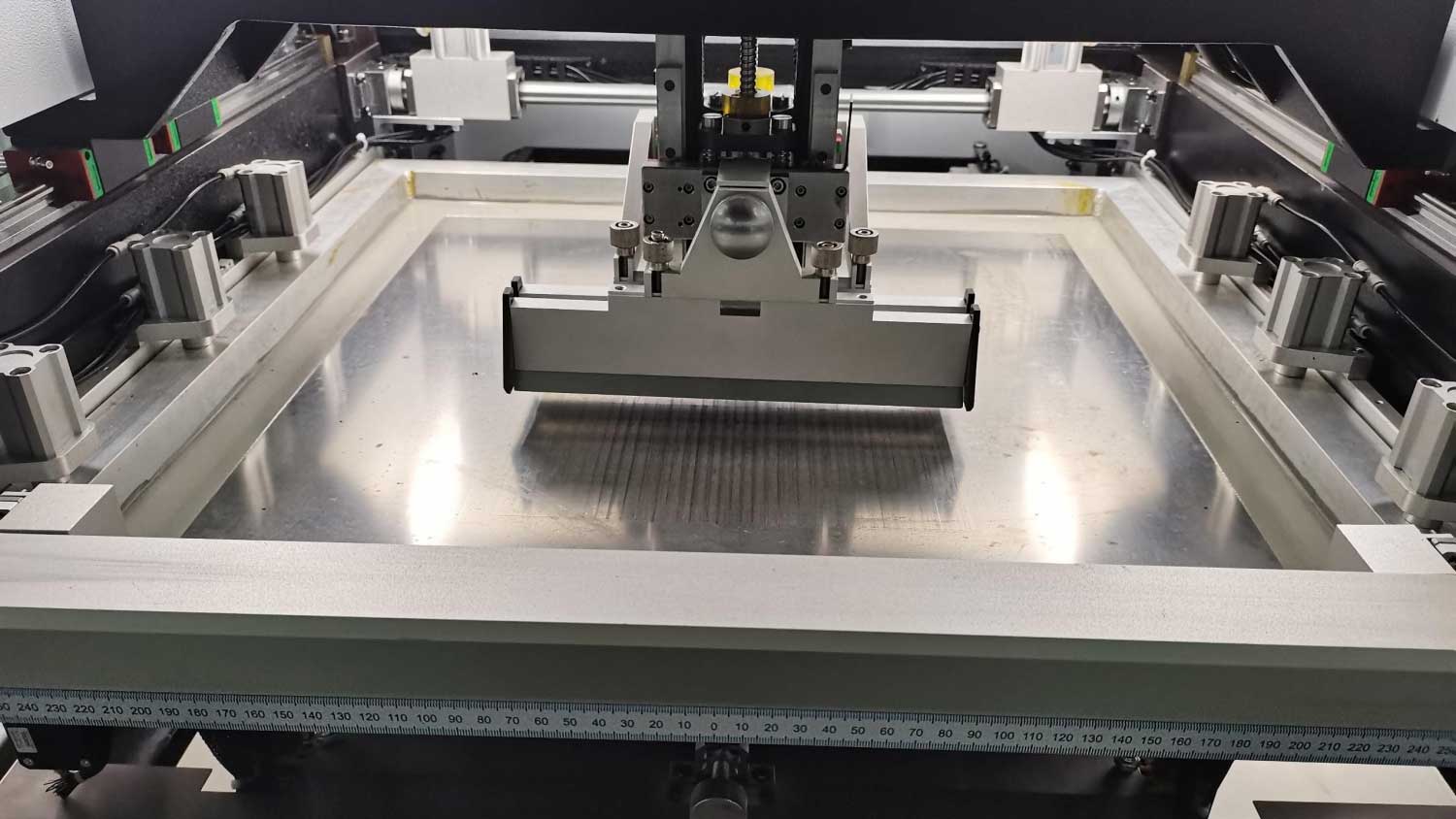

简单来说,锡膏印刷就是通过一张刻有图形镂空的钢网(Stencil),使用刮刀将膏状的焊锡(锡膏)精准地漏印到PCB电路板的相应焊盘上的过程。这些锡膏点将成为后续贴片元件引脚或端子与PCB焊盘之间的连接介质,在回流焊炉中熔化、冷却后,形成可靠的电气和机械连接。

锡膏印刷的核心流程

该过程主要依赖三个核心部件协同工作:

钢网 (Stencil):一块由不锈钢箔片通过激光切割、电铸等工艺制成的模板,其上的开孔与PCB板上的焊盘图形一一对应。

锡膏 (Solder Paste):一种由微小的焊料合金粉末(通常为锡银铜)与助焊剂、粘合剂、活化剂等混合而成的膏状物质。

刮刀 (Squeegee):通常由金属或聚氨酯制成,它在压力作用下推动锡膏在钢网表面滚动前进,并将其压入开孔。

工作流程为:PCB板被固定并与钢网对准 -> 刮刀下降并以一定速度和压力刮过钢网表面 -> 锡膏被填入钢网开孔 -> 钢网脱模抬起,锡膏被完整地留在PCB焊盘上。

关键注意事项:决定成败的细节

锡膏印刷环节的变量众多,任何一个参数失控都可能导致缺陷。

钢网设计与质量:

开孔设计:开孔的大小和形状直接影响锡膏的沉积量。通常需要根据元件引脚和焊盘的大小进行优化,有时为防止锡桥,会采用略小于焊盘的开口。

张力:钢网必须保持平整和高张力,以确保脱模时干净利落,避免锡膏拉尖或残留。

锡膏的管理与使用:

温度与湿度:锡膏通常需要冷藏(2-10°C)储存。使用前需提前4-8小时取出恢复至室温(20-25°C),并避免冷凝吸水,否则会影响印刷性能和焊接效果。

回温与搅拌:回温后使用前需充分搅拌,使焊粉和助焊剂均匀混合,恢复其流变性。但过度搅拌会导致温度升高和助焊剂分离。

印刷参数设置:

刮刀压力与速度:压力过大会损坏钢网并导致渗漏;压力过小则会导致锡膏填充不足。速度需与压力匹配,保证锡膏能顺利地滚动并填入开孔。

脱模速度:钢网脱离PCB的速度至关重要。速度过快容易破坏锡膏图形的完整性;速度过慢则可能影响生产效率。需要找到一个能形成清晰锡膏图形的最佳速度。

清洁与监控:

钢网清洁:在印刷过程中,锡膏可能会堵塞钢网孔(特别是细间距QFP/BGA),因此需要定期使用清洁布或清洁纸擦拭钢网底部,否则会导致焊盘上锡膏量逐渐减少。

过程监控:在现代生产线中,常采用锡膏检查机(SPI) 在印刷后立即进行3D测量。SPI可以100%检测锡膏的体积、高度、面积和偏移,及时发现印刷缺陷并反馈调整,是实现高质量生产闭环控制、防止缺陷流入后道工序的关键设备。

总结

锡膏印刷是一个精密的工艺过程,它要求对材料、设备和参数有深入的理解和严格的控制。它的成功直接决定了后续贴片和回流焊的直通率。通过关注钢网质量、规范锡膏管理、优化印刷参数并引入SPI进行实时监控,制造商可以显著减少焊接缺陷,提高最终产品的质量和可靠性,真正打好PCBA制造的“地基”。